钻头行业缺乏科学、精确的创新方法来进行钻头磨损分析。纵观历史,行业标准方法一直仅侧重于观察钻头切削结构的内外部情况,提供的磨损分析报告较为简单随意。PDC钻头磨损分级是一种主观分析,包含对特定应用的钻头的大量性能数据的处理分析。Taurex钻头公司利用其自动计量实验室(AML)技术帮助解决了该难题。

近年来,作业者通过多种钻井优化措施,成倍地提高了钻井效率。这些措施包括改进工具设计,延长可用寿命,提高钻井设备的输出功率以及精确的参数优化。

PDC钻头可以算是钻柱中最不可或缺的组件,但采用上述优化措施会给PDC钻头带来新挑战。随着钻头上方的工具变得更加耐用、强大与高效,钻头需要承受更多的能量输出。因为作业者致力于缩短钻井作业工期,所以PDC钻头的固定式刀翼设计需针对不同岩石性质与井段长度进行优化,以实现性能提升。这需要准确了解地层特征、钻井参数以及底部钻具组合会如何影响钻头磨损,进而为不同作业进行优化设计。

如今PDC钻头已处于创新的最前沿,但缺乏对钻头磨损数据的大规模采集,Taurex开发出的自动化技术方法,可准确记录PDC钻头的磨损情况。

01. 技术原理

AML技术可生成钻头磨损报告,其中包含每个切削齿的精确磨损测量值,以助力钻头评价以及科学的钻头优化策略。

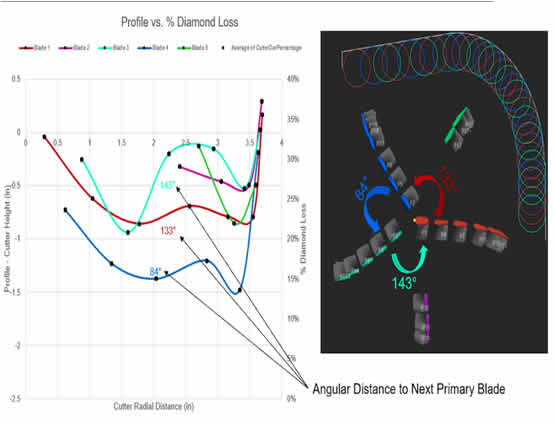

首先,将钻头送达Taurex公司的集中维修设施,钻头以特定的方向被装载到AML旋转台上,以确保对齐(见上图1)。然后,全自动扫描程序利用计量级光学激光扫描仪来捕捉点云,并将其转换为三维多边形网格模型,形成磨损数字模型。系统自动检查该模型,测量每个切削齿的金刚石损耗,并添加颜色图,以显示整个钻头与切削齿的磨损趋势。最终,将这些数据整合到综合数据集中,工程师参考这些信息,可在产品研发期间做出明智决策。

随着钻井优化的进步,这种处理钻头磨损的方法已被证明是有效的。AML不仅可精确分析钻头磨损情况,而且还支持创建丰富的数据库,其中包含明确的磨损等级,从而能够与定制设计相关联,以分析磨损趋势并改进设计(见图2)。

02. 应用案例

1案例一

Taurex公司与Delaware盆地的某个作业者合作,利用AML技术在最初的PDC钻头设计中找出问题,从而减少了钻至中完井深所需的钻头数量。实施AML技术前,该区块通常需要2至3只钻头才能钻至中完井深,1只钻头钻至中完井深的成功率为0。

根据首次设计迭代的AML分析结果,工程师们能够确定,在钻头切割结构的某特定区域内,金刚石都会发生损耗。为解决该问题,工程师们进行了多次修改,降低该区域的整体工作量。最终结果是,后续设计的钻头的平均进尺增加了21%,1只钻头钻至中完井深的成功率达到54%,节省了因钻头过早磨损而导致的高昂的起下钻费用。

2案例二

在Midland盆地,作业者要求钻出大狗腿井眼,工具刚性更大与钻进扭矩更高造成了独特挑战。利用AML技术分析该作业最初使用的钻头,发现了相同的磨损模式。经确定,切割结构下肩部的切削齿发生损坏,会导致横向切割效率降低,进而降低了造斜率与机械钻速。在该问题区域,设计了一种改进的切削齿,以承受诊断出的磨损模式。与邻井进行对比,机械钻速提高了42%,金刚石磨损量减少了40%(见图3)。

03. 结论

AML技术有助于识别设计中的薄弱环节,并可准确测量升级后切割齿所保留的金刚石片数量。将该信息提供给切割齿供应商,用以改进切割齿的设计。

Taurex最近升级了AML技术,增加了高分辨率自动摄影等功能。这将使该公司能够利用机器学习方法,全面实现钻头磨损的数字化测量。